2014年7月建成的吉利春晓基地,是吉利汽车为落实“精品车3.0”战略,按照高标准规划设计打造的世界一流现代化汽车工厂。整个基地占地1800亩,相当于168个标准足球场,内有整车制造工厂、7DCT变速器制造厂、零部件产业园、员工生活区等,设计产能整车20万台。

在参观前的媒体交流中,吉利控股集团公关总监兼吉利汽车销售公司副总经理杨学良开门见山地说:“全面迈进‘精品车3.0时代’,意味着吉利汽车的制造品质已经进入一个新的高度。制造品质的核心在于标准,而品质标准的保障来自于设备、工艺和质量控制。”

孙杨是2016里约奥运会200米自由泳冠军,同时也是吉利汽车品牌大使。活动现场,杨学良代表吉利汽车向孙杨颁发了吉利员工工牌,孙杨也正式成为吉利汽车的荣誉员工,并与吉利春晓基地总经办主任赵松一起,引领大家参观各个制造环节。

孙杨正式成为吉利汽车的荣誉员工

冠军品质,从一块钢板开始

冲压是一块钢板变成一辆汽车的第一步,车身侧围、顶盖、翼子板、车门、发动机盖等都出自这里。春晓基地拥有以2400吨冲压机打头的五序自动冲压线,是目前国际领先的自动化程度最高、精度最高的冲压生产线之一,全封闭的生产线有效隔绝灰尘和降低噪音。与传统的冲压线相比,这条冲压线不仅清洗、上料、传输、对中、下料全部实现自动化生产,而且还有先进的一键自动换模功能。

一键自动换模的过程就如同士兵换岗一样,当一套模具工作的同时,另一套模具已经在一旁整装待发。更换冲压任务时,只需一键,就可在5分钟内换上另一套模具。与手动换模相比,一键自动换模简化了流程,大大提高了生产效率,也更加安全。

为了确保产品质量,春晓基地冲压生产线压机间机器人采用了更加先进的ABB七轴机器人。相比目前大多数企业普遍采用的六轴机器人,七轴机器人的灵活度更高,能够有效避免零件抓取失败、掉件、产品划伤磕碰等问题。

冲压件的精度是整车质量的基础,因此,吉利汽车对冲压件的检测极为严格。为了让参观者更直观地感受冲压件的品质,孙杨带着大家进行了一个名为“火眼金睛”的小测试:一个被设置了多个缺陷的“不合格件”和一个刚刚从冲压线上拿下来的成品件放在大家面前,要求大家找出“不合格件”的所有缺陷。在我们这些外行看来,这两个看上去都是那么完美无瑕,即使在赵主任的指导和示范下,大家也只找出3个缺陷点,检出率仅为25%。如果在这儿工作,恐怕用不了一天,我们就要下岗了。

领先行业,精度达到1mm

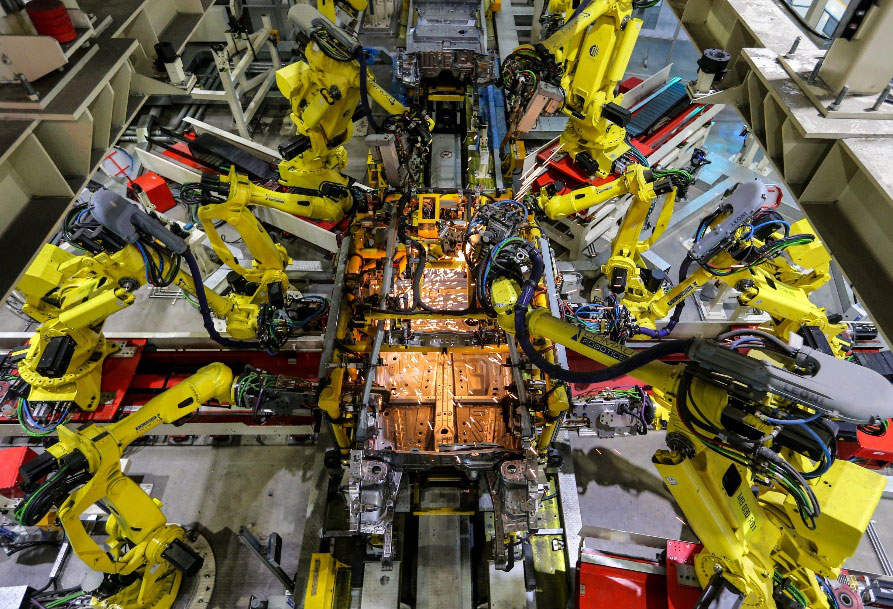

一条条的焊接线,一排排的机器人,焊花飞溅,指示灯闪烁……从冲压车间送来的各个部件在这里被焊接在一起,成为一个完整的白车身。

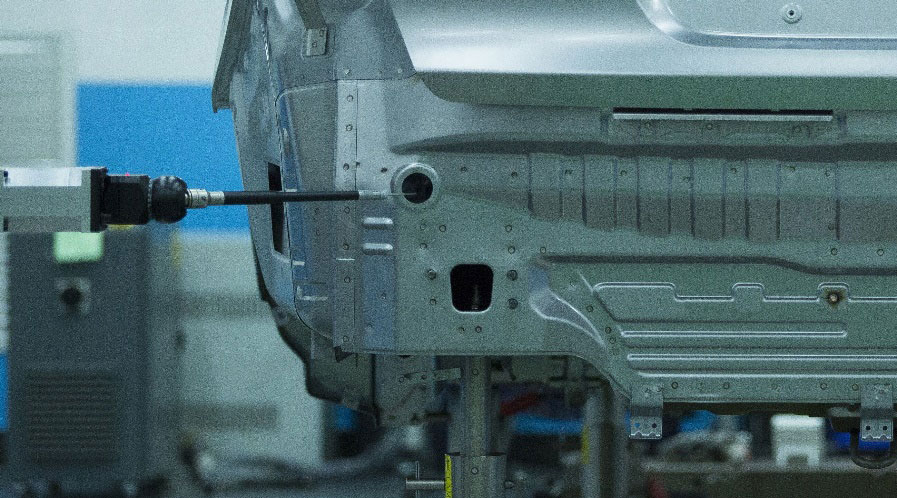

在网上,我们能查到每一款车的长宽高尺寸,但实际上,市场上销售的每一辆车的车身尺寸都会有或大或小的误差。在世界汽车制造领域,车身制造综合误差要求在±2mm以内,业内称之为“2mm工程”。将车身精度控制在±2mm以内,能使车辆的噪音、异响等重大质量问题得到根本改善,代表了一个国家的汽车制造技术的综合实力。

但在吉利春晓基地,执行的却是比行业标准更严苛的“1mm工程”,直接看齐豪华品牌,这也是博瑞、博越的驾乘感受超越众多合资产品的秘密所在,更是自主品牌车身制造精度的一次飞跃。

从“2mm工程”到“1mm工程”,标准提高了一倍,但对大批量制造来说,难度却是成倍的提升——既要保证高精度,同时又要保证质量稳定性。为了达到这个标准,吉利春晓基地采用了全自动化焊接线,通过114台焊接机器人完成车身各部分的焊接,以保证车身制造精度的稳定。同时还配备了4套世界先进的伯赛激光在线检测系统,对白车身的关键尺寸进行100%在线检测。

不仅如此,焊接车间每天都要使用精度达到0.003mm的三坐标测量仪对当天生产的车身进行检测,通过大量的数据,来分析影响车身尺寸精度的各项因素,以采取相应的控制措施。

打造靓装,将温差控制在1度内

通过一条透明的高架输送线,完成焊接的白车身被送到涂装车间。在这里,白车身将通过电泳、空腔注蜡、涂胶、喷漆等一系列复杂的工艺,穿上自己漂亮的新衣。

车漆的涂装质量主要受到温度和湿度的影响,温湿度的大范围波动容易产生流挂、橘皮纹、针孔等缺陷。汽车涂装通常要求温度范围在22-30度,湿度60%-90%。如果使用的是环保水性涂料,对于涂装环境的稳定性要求更高,温度波动要求不超过正负2度,湿度波动要求不超过正负10%。

但为了给车辆穿上更漂亮完美的新衣,吉利春晓基地将温度波动控制在正负0.5度,湿度波动控制在正负2.5%,这个标准的严格程度是行业标准的四倍。

正是凭借这个苛刻的标准,博瑞、博越的车漆才会格外鲜亮,即使与豪华品牌车相比也毫不逊色。

唯一身份,精品车的一张卡

从福特发明汽车生产流水线至今,汽车工业的大规模制造模式已走过了100多年。100多年间,从自动化到柔性化,汽车制造技术不断发展。今天,吉利春晓基地已经迈进了数字化制造时代。

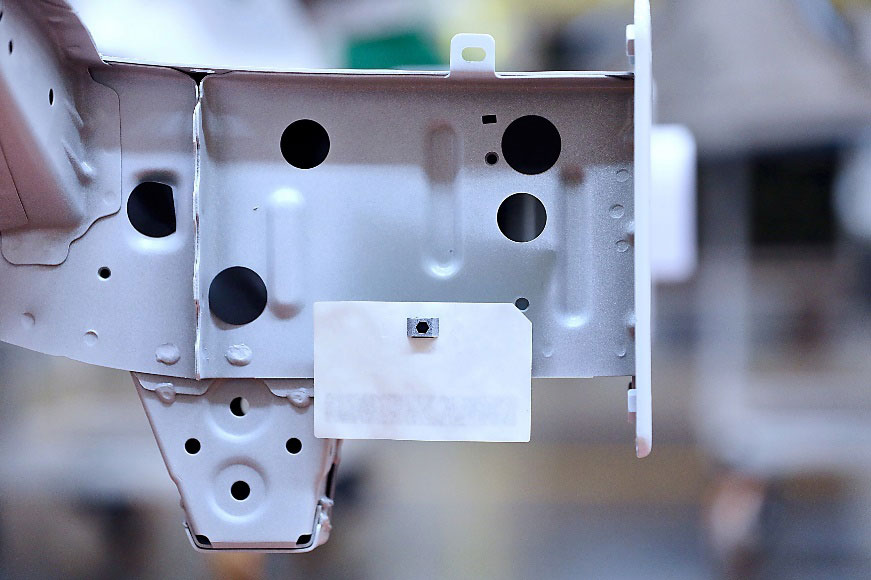

从涂装线下来的博瑞、博越车身被送到总装车间,将与各种零部件汇合,装配成一辆商品车。吉利春晓基地的总装线不仅是一条高柔性化、高自动化的生产线,而且是一条数字化的生产线,能够在一条总装线上同时装配博瑞和博越两种不同车型,并确保不同的动力总成和各种不同零部件精准装配。说到吉利的精准装配,就不能不提到一张卡,一张每辆车所独有的电子标签。通过这张小小的电子标签,可以查到每辆车所有的制造信息,包括车辆配置、每个工位的员工姓名、每个环节的生产时间,甚至每颗螺丝的拧紧扭力等等,这些数据都会存储在吉利的数据库里,即使过了15年也能查得到。

用车门和车身的安装过程可以说明这张电子标签的神奇之处。

为了确保与车身配合的精度及车身颜色的一致性,车门是安装在车身上一次性完成车漆喷涂的。但来到总装车间,则需要先卸下四个车门,在车门分装线上安装玻璃、控制键、内饰板等部件,而车身则要分别装配电子线束、仪表台、动力总成、底盘、座椅、内衬板、轮胎等。直到总装的外饰线,车身才会与完成分装的四个车门再次组合。如果没有电子标签,是无法将原来的四个车门从成批的车门中准确挑选出来,实现原车原配的,更何况是在一条总装线上同时装配两种车型了。

凭借一张电子标签,就能将原来的四个车门准确挑选出来,实现原车原配

可以说,这一张卡是确保精确装配的关键,也是实现柔性生产的关键。

一辆车即使完成总装,也还不能算是成品,它还要通过包括外观、功能、法规、灯光、路试、淋雨等一系列实验。只有所有检测项目合格后,才算是一辆可以交付给消费者的商品车。

一天的参观,给了我们太多的触动。这种触动,不仅因为孙杨,更因为吉利汽车在制造品质上的精益求精。仅仅从多1轴的机器人、“1mm工程”、1度喷漆温差控制和1张电子标签这4个超越行业的严苛标准上,就已经充分体现出吉利汽车对品质的不懈追求和匠心精神,也让人们感受到吉利汽车敢于直面合资品牌竞争的底气和实力。

春晓基地只是吉利全面实施“精品车3.0战略”的一个缩影。2014年底,吉利汽车发布了新的品牌战略,提出"造每个人的精品车"的品牌使命,致力于为消费者打造具有高品质、高技术、高附加值的精品车型。两年来,从博瑞到帝豪GL等一系列吉利精品车3.0时代的产品上,我们看到了吉利汽车在设计、研发、制造、检测、服务等各个方面的突破。

奥运冠军孙杨在博瑞、博越车上签上自己的名字

最新发布的11月份销量数据显示,吉利汽车11月份总销量首次突破10万大关,达到了102422辆,同比猛增99%,再创历史新高。值得一提的是,吉利旗下主销车型全线飘红,远景、帝豪、帝豪GS、帝豪GL、远景SUV、博越6款车月销均过万辆,多款车型供不应求。